啤酒廠設備的糖化係統(麥汁製備設備),主要用於啤酒(jiǔ)的麥汁製備工作,對(duì)設備的控製點比較多。糖化過(guò)程的溫度控製(zhì)要求的比較嚴格,這樣才能(néng)得(dé)到更好的麥汁,糖化鍋的設計采用自動糖化工藝設計,設定好糖化過程(chéng)的(de)時間與溫度(dù)即可(kě),達到理想的(de)糖化過程;同時我們(men)對糖化鍋進行(háng)釀造水的溫度(dù)與數量的控製(zhì),這樣才能保證每(měi)批次的麥汁質量更(gèng)穩定。

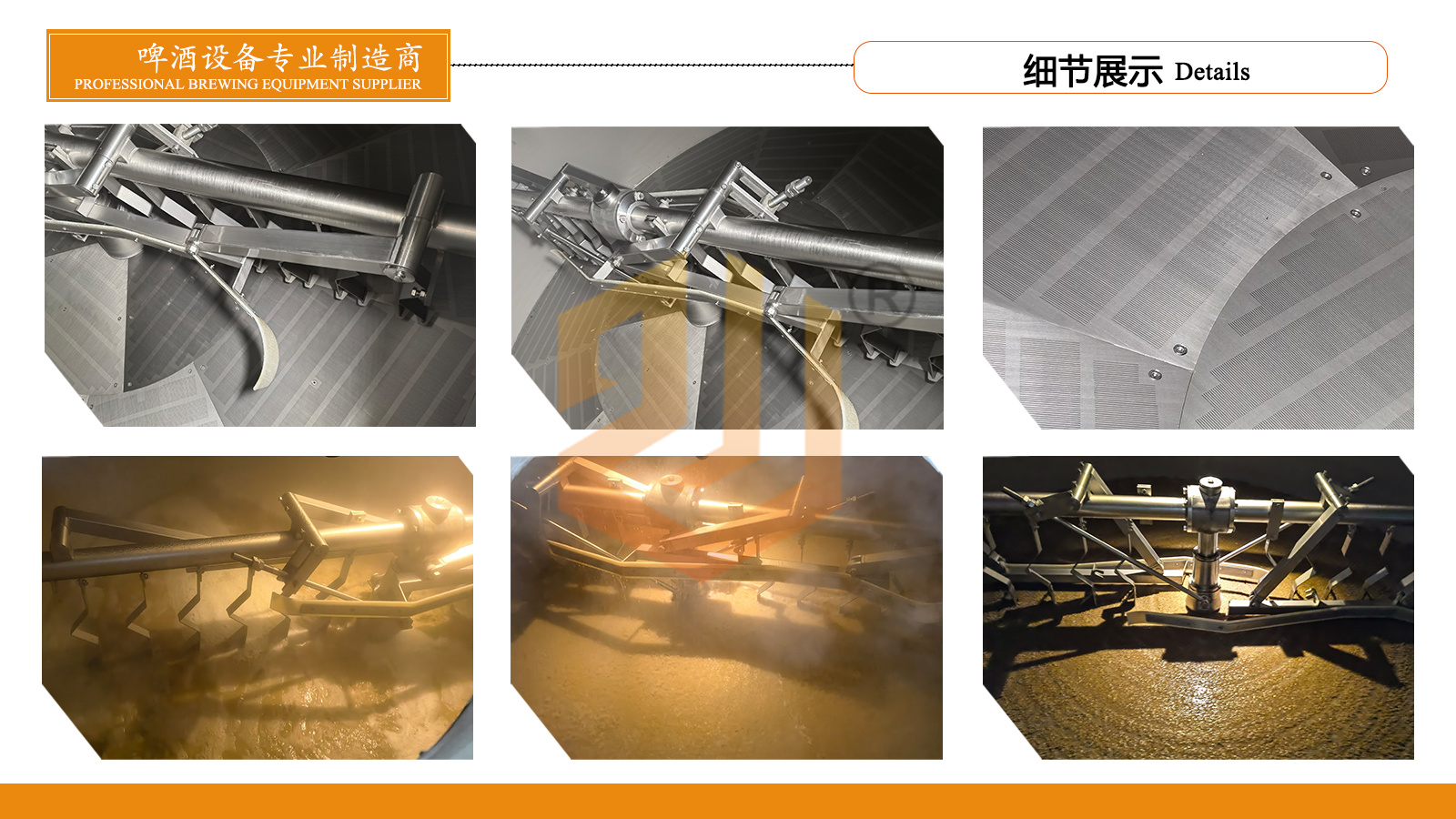

糖化係統中的過濾,嚴格控製麥汁的過濾速度與質量,過濾洗糟水的(de)體積參數控(kòng)製(zhì)更準確(què),提高麥芽的(de)利用率,降低啤酒的釀造成本;同時降低勞動強(qiáng)度,采用(yòng)了自動出(chū)糟係統。

糖化係(xì)統的麥汁煮沸鍋,小型設備采用了煮沸(fèi)內循環方式,在相同的時間內達到效果(guǒ)良好的蒸發狀態,提高設備的利用率,降低能耗。

糖化係統中的旋沉鍋,此設備采用(yòng)斜平底設計的方式,通過旋沉自然沉降,最大限度的提(tí)高麥汁的收(shōu)得率,降低啤酒的成本;旋沉效果非常好(hǎo),提(tí)高啤酒質量。

整套糖化設備中我們還配備有熱能回收係統,降低釀造過程的能耗損失,提高釀造原料的利用率等功能,所以可(kě)以(yǐ)降(jiàng)低啤酒的成本。

1000L 糖化係統(tǒng):

1000L 糖化(huà)設(shè)備,用水量可測(cè)量,溫(wēn)度可自動控(kòng)製,實現(xiàn)糖化過程全自動控製。

1000L 過濾設備(bèi),采用(yòng)銑製(zhì)篩板,麥糟層(céng)控製25厘米,過濾麵積大,麥汁流速穩(wěn)定;洗糟水配有定量工(gōng)具檢測(cè),得到數量更穩定的麥汁數量;降低勞動強度,采用自動出糟係統。

1000L 煮(zhǔ)沸鍋;升溫速度1.5℃/小時,升溫速度(dù)快,煮沸(fèi)強度可達到12%的蒸發量,密(mì)閉煮沸,降(jiàng)低與氧的接觸時間;同時還可以配備節能降耗係統,降低能耗損(sǔn)失,節約釀酒成(chéng)本(běn)。

1000L 旋沉罐:旋沉速度可到達3.5米/秒,旋沉效果好,沉降速(sù)度快(kuài)等(děng)優點,同時降低麥汁(zhī)的損耗,提高麥汁(zhī)的利用率等優(yōu)勢。

此套設(shè)備,還配備有2000L熱水鍋,用於(yú)釀造過程(chéng)的熱水回收,同時還(hái)具有加熱功能,提供熱水供應,降低熱能(néng)損耗,提高啤酒的釀造效率。

2000L 冷水罐(guàn),溫度自動控製3℃,用於啤酒的釀造工(gōng)作(zuò),用於糖化係統的降(jiàng)溫使(shǐ)用(yòng)。

2000L 發酵罐:發酵罐采用測人孔的(de)設(shè)計方式,機械式調壓(yā)閥,發酵罐壓(yā)力自動控製;溫度可進行設置自動控製,可調節發酵溫度自動控製發酵溫度。發酵(jiào)罐單罐單控,互不(bú)幹擾,獨立的降溫控製與壓力調節。工作壓力可調節0-0.2MPA,溫度調節0-25℃。

降(jiàng)溫係統:冰水罐與製冷機控製,溫(wēn)度可設定零下3至零下6℃,溫度可設定,自動控製溫度。

整套啤酒釀造設備,我們有嚴格的質量把控,生產過程中的質量把控,以及成(chéng)品的質(zhì)量(liàng)檢(jiǎn)測等程序完成。成品後(hòu)的產品(pǐn),糖(táng)化係統進行試運行測試,檢(jiǎn)測各個控(kòng)製點的良好運行。

成品完(wán)成(chéng)後我們還要進行不低於0.2MPA/72小時的最後(hòu)壓力測試,包(bāo)括(kuò)罐體的壓力測試以及降溫夾套的(de)壓力測試。產品質量有更可靠的保證。